플라즈마, 플라즈마절단기의 기초자료

페이지 정보

작성자 master 댓글 0건 조회 123회 작성일 20-10-16 16:09본문

1. 플라즈마의 세계

1)플라즈마란?

우리는 물질의 상태를 외형으로 구분하여 고체, 액체, 기체라고 하여 “물질의 3태”라 한다. 그러나 분자상태의 기체는 에너지를 가하면 원자로 분리되고(원자분리, 기체임) 여기에 더 높은 에너지를 가하면 원자핵 주위를 돌고 있는 최외각 전자(e-)가 궤도를 이탈(이온화 에너지)한 이온화상태가 되는데, 이때는 분자상태의 기체특성을 잃어버린 다른 차원의 물질이 된다. 이는 물질의 3태에 대한 4차원의 물질로 이를 플라즈마( PLASMA : 플라스마)라고 한다. 이러한 이온화상태에서는 A원자 ⇔ A++ e- 의 구조식이 된다.

즉, 원자의 핵 주위를 돌고 있는 최외각 전자가 해리되어, 양이온과 음이온이 공존한 상태로 전기적으로는 중성을 띠지만, 이러한 현상이 연속적으로 일어나는 특정 조건의 분위기만 있다면 전기를 잘 통하게 된다. 그러나 이와 같은 조건으로 위치에너지(potential energy)가 높은 상태에서는 그 전제의 조건이 없으면, 품고 있던 에너지를 방출하고 스스로 안전한 상태로 환원이 된다. 위치에너지의 예로, 성냥의 황과 성냥을 켰을 때 열이 방출되고 남는 재와의 관계식으로 이해하면 된다.

이러한 플라즈마에도 그 분류를 달리하여 여러 차원의 계통도가 있다. 핵융합을 고열플라즈마 로 본다면 숲 속의 음이온 발생도 넓게는 플라즈마로 보기 때문이다.

플라즈마의 응용분야는 너무도 넓고 다양하다. 태우기술에서 인용한 표지그림은 TOKAMAK

모형도로써 1억℃를 발생, 저장시키려는 핵융합 플라즈마장치이다.

일명, 인공태양을 만들려는 시도이다.

☞ KSTAR (Korea Superconducting Tokamak Advanced Research)

-한국 기초과학지원 연구원 핵융합 연구개발 사업단-

2) 플라즈마절단기란?

플라즈마절단기는 전기의 힘을 전력운영소자(3. 전력운영소자 참조)를 통해 직류(+, -)로 주전원 출력을 낸 뒤, 이 직류 주(main)전원의 -상을 토치의 전극, +상을 피 절단재에 통전을 시킨다.

그리고 +주전원에서 저항을 거쳐 토치의 팁(노즐)에 연결시키고, -주전원에는 별도장치의 고전압을 카플링 코일로 유기시켜서, 특수구조로 된 토치에서 양단간에 이격쇼트로 pilot 아크빔(PLASMA)을 발생시킨다.

이를 매개로 하여 피 절단재의 +주전원과 토치 전극의 -주전원간에 대 전류 아크를 이행시킴과 동시에 고전압을 강제로 차단시키고 주전원의 연속적인 아크이행만으로 절단하게 되는 것이다.

이를 플라즈마 절단법 -플라즈마절단기라고 한다.

여기에도 토치선단에서 주전원 모두를 아크 이행시켜서 발생한 높은 열의 아크빔으로 부도체인 비금속(nonmetal)을 절단하는 플라즈마 제트법(PLASMA JET MODE)이 있고, 앞서 설명한 방법으로 도체인 피 절단재와 아크를 이행시켜서 발생하는 좁고, 순간적인 아크빔의 연속 이송으로 절단하는 플라즈마 아크절단법(PLASMA ARC CUTTING MODE)이 있다.

3) 플라즈마절단의 원리(아크절단)

플라즈마 아크절단은 특수 구조로 된 토치(기계종류 및 사양에 따라서 토치가 모두 다름)에서

아크빔을 만든다. 즉, 전극(-)과 팁(+)사이의 간극에서 3000V 상회하는 전위차로 인해 많은 전자

이온(e-)이 발생되고, 유속에 의해 밀려나서 고밀도 가스체가 되는데, 이를 빠이롯트 아크빔

(PLASMA)이라고 한다. 이때에 발생된 고밀도 가스체 아크빔은 저항을 통하여 낮은 전류만 통전시켰으므로 파워가 약하다. 다만, 그 아크빔은 전기를 잘 통하는 이온화상태임을 매개로 하여 피 절단재(+)와 아크를 이행시키면 대전류(주전원)가 쇼트되어 순간적(340m/sec 이상)으로 설정용량의 전자이온(e-)이 팁의 노즐로 연속적으로 이행하게 된다.

여기에서도 전자(e-)가 -쪽에서 +쪽으로 이행되기 때문에 토치의 전극은 큰 손상이 없고, 피절단재는 예열없이 전자의 아크빔으로 절단되는 것이다.

순간적이고, 예열없는 정도는 5mm 스텐레스를 300mm 절단 직후 절단부위 10mm 떨어진 곳을 맨손으로 만지더라도 미처 열전도가 되지 않았기 때문에 뜨겁지가 않다.

이러한 플라즈마절단법은 물리적인 힘으로 끊어내는 절단, 기구의 날을 이용하여 분리하는 절단, 열원에 의한 용융절단과의 차이로 제4의 절단법이라 한다.

정리하면, 플라즈마절단은 팁 노즐통로를 통해 생긴 좁은 빠이롯트 아크빔을 매개로 하여 피절단재의 대전류가 아크 이행되면 전자 이온의 순간적인 아크 연속성으로 절단하게 되는 것이다. 또한, 팁의 노즐로 전자이온이 흐를 때 자기장으로 인해 노즐 홀 벽면과 이격이 됨으로 노즐은 쉽게 파손이 되지 않는다. 이때 팁 노즐의 크기는 용량에 따라 중요하게 작용하며 절단효율에 영향을 미치게 된다.

플라즈마절단법은 지구상에서 일반적으로 쓸 수 있는 열원 중에 가장 높은 온도의 활용으로 알려져 있다. 에어 플라즈마절단기의 경우에는 15,000℃ 정도이고, 가스 플라즈마절단기의 경우 수소(H2)를 후속 열원으로 보조하면 30,000℃가 된다고 한다.

이와 같은 조건에서 내구성을 지녀야하는 플라즈마절단기 토치는 세계유수 제작회사에서나 개발하고 있는 실정으로 대한민국에서는 태우기술만이 그 유일한 작업에 정열을 쏟고 있으며, 특허도 몇 건 받아낸 것이다.

4) 플라즈마 절단기 종류

비철금속은 얼마 전(80년 초)까지 아크용접기로 불어내던가 아니면, 조를 이룬 사람의 힘을 빌어 쇠도끼(헤시기리)로 절단을 하던 이야기가 금석지감으로 감회가 깊다.

여기 비철금속 절단기 및 대별되는 플라즈마절단기를 나열하니 참조가 되었으면 한다. 다만, 그 특징이 큰 관계로 적용을 달리하여야 할 것이다.

① 산화철 용입절단법 : 이는 산소 아세칠렌 용융절단에 산화철(Fe2O3)을 용입시키면서 융점을 높이고 비철금속(스텐레스)을 절단하는 방식이다. 현재는 특수 분야에서 두꺼운 재료를 절단하는 데 사용되고 있다. 다만, 흄이 많고 소음이 심해서 사용에 제한을 받고 있다.

② 질소플라즈마절단기 : 플라즈마절단기 초창기 모델로 질소를 사용하였다. 특징으로는 얇은 판재를 절단하더라도 드랙이 붙질 않는 장점이 있으며 지금도 드물게 사용되고 있다. 절단면은 현재 에어플라즈마 절단면과 같은 상태이다.

③ 가스플라즈마절단기 : 알곤을 플라즈마발생 매개체가스로 사용한다. 현재 비철금속 후판을 절단할 때 가장 유용하게 사용되고 있는 기종으로 특히, 스텐레스를 절단할 때 수소를 후속열원으로 사용하면 절단면에 산화층이 적고 비드가 고와서 기밀 용접에 필수적인 절단기라 하겠다.

④ 에어플라즈마절단기 : 압축공기를 플라즈마 발생 매개체로 한다. 전극 소재인 hafnium의 적용으로 산소분위기 속에서도 전극심의 역할을 할 수 있기 때문이다. 이로 인한 운영비절감 및 소형화로 인한 쉬운 이동작업은 현재 산업분야에 큰 변화를 주고 있다.

⑤ 에어플라즈마절단기 : 공냉 에어 플라즈마절단기의 절단면과 동일하다. (수냉식) 공냉식에서 용량(120A기준)을 높일 경우 토치 및 소모품의 내구성이 짧다. 이에 토치를 수냉으로 하여 사용률을 100%로 하고 토치 및 소모품의 내구성을 높이게 되었다. 그에 따른 기기의 용량도 안정적으로 높일 수 있게 되었다. 이에 절단속력을 빠르게 하여 생산성을 높이는 데 사용하며, 절단재 40mm 까지도 수용할 수 있다.

⑥ 산소플라즈마절단기 : 플라즈마절단의 적용범위가 비철금속 절단에서 철판까지 넓어짐에 따라서 더욱 고품질 절단을 요구하게 되었다. 산소 플라즈마절단기로 철판을 절단 할 경우 깨끗한 절단면을 얻을 수 있다. 우리나라에서는 아직까지 대용량의 전용장비로 출시된 것이 없고, 중용량에서 산소를 넣고 절단을 하는 경우가 있다.

⑦ 레이져빔 절단기 : 레이져빔의 적용범위는 너무도 넓다. 이에 산업용으로 쓰이는 레이져 빔의 효과적인 절단은 아직은 6~10mm 이하로 볼 수 있겠으나 많은 변화가 있을 것이다. 다만, 고정 테이블 작업에 국한되고, 관리비 및 유지비가 월 평균 300~400만원 이상 필요로 하는 고가의 제한적인 장비라 할 수 있다.

⑧ 워터 제트절단 : 고압에 연마제를 넣어 절단하는 방법으로 속도는 낮으나 정밀하게 절단할 수 있는 방법

⑨ 수중(수조)절단 : 흄 방지 처리를 위한 절단 장치로 수조 내에 물을 채우고 수중에서 절단을 하는 방법

⑩ 와이어 컷팅 : 아크 방전을 이용한 소형물 및 금형의 정밀 가공용 절단법 등이 있다.

1)플라즈마란?

우리는 물질의 상태를 외형으로 구분하여 고체, 액체, 기체라고 하여 “물질의 3태”라 한다. 그러나 분자상태의 기체는 에너지를 가하면 원자로 분리되고(원자분리, 기체임) 여기에 더 높은 에너지를 가하면 원자핵 주위를 돌고 있는 최외각 전자(e-)가 궤도를 이탈(이온화 에너지)한 이온화상태가 되는데, 이때는 분자상태의 기체특성을 잃어버린 다른 차원의 물질이 된다. 이는 물질의 3태에 대한 4차원의 물질로 이를 플라즈마( PLASMA : 플라스마)라고 한다. 이러한 이온화상태에서는 A원자 ⇔ A++ e- 의 구조식이 된다.

즉, 원자의 핵 주위를 돌고 있는 최외각 전자가 해리되어, 양이온과 음이온이 공존한 상태로 전기적으로는 중성을 띠지만, 이러한 현상이 연속적으로 일어나는 특정 조건의 분위기만 있다면 전기를 잘 통하게 된다. 그러나 이와 같은 조건으로 위치에너지(potential energy)가 높은 상태에서는 그 전제의 조건이 없으면, 품고 있던 에너지를 방출하고 스스로 안전한 상태로 환원이 된다. 위치에너지의 예로, 성냥의 황과 성냥을 켰을 때 열이 방출되고 남는 재와의 관계식으로 이해하면 된다.

이러한 플라즈마에도 그 분류를 달리하여 여러 차원의 계통도가 있다. 핵융합을 고열플라즈마 로 본다면 숲 속의 음이온 발생도 넓게는 플라즈마로 보기 때문이다.

플라즈마의 응용분야는 너무도 넓고 다양하다. 태우기술에서 인용한 표지그림은 TOKAMAK

모형도로써 1억℃를 발생, 저장시키려는 핵융합 플라즈마장치이다.

일명, 인공태양을 만들려는 시도이다.

☞ KSTAR (Korea Superconducting Tokamak Advanced Research)

-한국 기초과학지원 연구원 핵융합 연구개발 사업단-

2) 플라즈마절단기란?

플라즈마절단기는 전기의 힘을 전력운영소자(3. 전력운영소자 참조)를 통해 직류(+, -)로 주전원 출력을 낸 뒤, 이 직류 주(main)전원의 -상을 토치의 전극, +상을 피 절단재에 통전을 시킨다.

그리고 +주전원에서 저항을 거쳐 토치의 팁(노즐)에 연결시키고, -주전원에는 별도장치의 고전압을 카플링 코일로 유기시켜서, 특수구조로 된 토치에서 양단간에 이격쇼트로 pilot 아크빔(PLASMA)을 발생시킨다.

이를 매개로 하여 피 절단재의 +주전원과 토치 전극의 -주전원간에 대 전류 아크를 이행시킴과 동시에 고전압을 강제로 차단시키고 주전원의 연속적인 아크이행만으로 절단하게 되는 것이다.

이를 플라즈마 절단법 -플라즈마절단기라고 한다.

여기에도 토치선단에서 주전원 모두를 아크 이행시켜서 발생한 높은 열의 아크빔으로 부도체인 비금속(nonmetal)을 절단하는 플라즈마 제트법(PLASMA JET MODE)이 있고, 앞서 설명한 방법으로 도체인 피 절단재와 아크를 이행시켜서 발생하는 좁고, 순간적인 아크빔의 연속 이송으로 절단하는 플라즈마 아크절단법(PLASMA ARC CUTTING MODE)이 있다.

3) 플라즈마절단의 원리(아크절단)

플라즈마 아크절단은 특수 구조로 된 토치(기계종류 및 사양에 따라서 토치가 모두 다름)에서

아크빔을 만든다. 즉, 전극(-)과 팁(+)사이의 간극에서 3000V 상회하는 전위차로 인해 많은 전자

이온(e-)이 발생되고, 유속에 의해 밀려나서 고밀도 가스체가 되는데, 이를 빠이롯트 아크빔

(PLASMA)이라고 한다. 이때에 발생된 고밀도 가스체 아크빔은 저항을 통하여 낮은 전류만 통전시켰으므로 파워가 약하다. 다만, 그 아크빔은 전기를 잘 통하는 이온화상태임을 매개로 하여 피 절단재(+)와 아크를 이행시키면 대전류(주전원)가 쇼트되어 순간적(340m/sec 이상)으로 설정용량의 전자이온(e-)이 팁의 노즐로 연속적으로 이행하게 된다.

여기에서도 전자(e-)가 -쪽에서 +쪽으로 이행되기 때문에 토치의 전극은 큰 손상이 없고, 피절단재는 예열없이 전자의 아크빔으로 절단되는 것이다.

순간적이고, 예열없는 정도는 5mm 스텐레스를 300mm 절단 직후 절단부위 10mm 떨어진 곳을 맨손으로 만지더라도 미처 열전도가 되지 않았기 때문에 뜨겁지가 않다.

이러한 플라즈마절단법은 물리적인 힘으로 끊어내는 절단, 기구의 날을 이용하여 분리하는 절단, 열원에 의한 용융절단과의 차이로 제4의 절단법이라 한다.

정리하면, 플라즈마절단은 팁 노즐통로를 통해 생긴 좁은 빠이롯트 아크빔을 매개로 하여 피절단재의 대전류가 아크 이행되면 전자 이온의 순간적인 아크 연속성으로 절단하게 되는 것이다. 또한, 팁의 노즐로 전자이온이 흐를 때 자기장으로 인해 노즐 홀 벽면과 이격이 됨으로 노즐은 쉽게 파손이 되지 않는다. 이때 팁 노즐의 크기는 용량에 따라 중요하게 작용하며 절단효율에 영향을 미치게 된다.

플라즈마절단법은 지구상에서 일반적으로 쓸 수 있는 열원 중에 가장 높은 온도의 활용으로 알려져 있다. 에어 플라즈마절단기의 경우에는 15,000℃ 정도이고, 가스 플라즈마절단기의 경우 수소(H2)를 후속 열원으로 보조하면 30,000℃가 된다고 한다.

이와 같은 조건에서 내구성을 지녀야하는 플라즈마절단기 토치는 세계유수 제작회사에서나 개발하고 있는 실정으로 대한민국에서는 태우기술만이 그 유일한 작업에 정열을 쏟고 있으며, 특허도 몇 건 받아낸 것이다.

4) 플라즈마 절단기 종류

비철금속은 얼마 전(80년 초)까지 아크용접기로 불어내던가 아니면, 조를 이룬 사람의 힘을 빌어 쇠도끼(헤시기리)로 절단을 하던 이야기가 금석지감으로 감회가 깊다.

여기 비철금속 절단기 및 대별되는 플라즈마절단기를 나열하니 참조가 되었으면 한다. 다만, 그 특징이 큰 관계로 적용을 달리하여야 할 것이다.

① 산화철 용입절단법 : 이는 산소 아세칠렌 용융절단에 산화철(Fe2O3)을 용입시키면서 융점을 높이고 비철금속(스텐레스)을 절단하는 방식이다. 현재는 특수 분야에서 두꺼운 재료를 절단하는 데 사용되고 있다. 다만, 흄이 많고 소음이 심해서 사용에 제한을 받고 있다.

② 질소플라즈마절단기 : 플라즈마절단기 초창기 모델로 질소를 사용하였다. 특징으로는 얇은 판재를 절단하더라도 드랙이 붙질 않는 장점이 있으며 지금도 드물게 사용되고 있다. 절단면은 현재 에어플라즈마 절단면과 같은 상태이다.

③ 가스플라즈마절단기 : 알곤을 플라즈마발생 매개체가스로 사용한다. 현재 비철금속 후판을 절단할 때 가장 유용하게 사용되고 있는 기종으로 특히, 스텐레스를 절단할 때 수소를 후속열원으로 사용하면 절단면에 산화층이 적고 비드가 고와서 기밀 용접에 필수적인 절단기라 하겠다.

④ 에어플라즈마절단기 : 압축공기를 플라즈마 발생 매개체로 한다. 전극 소재인 hafnium의 적용으로 산소분위기 속에서도 전극심의 역할을 할 수 있기 때문이다. 이로 인한 운영비절감 및 소형화로 인한 쉬운 이동작업은 현재 산업분야에 큰 변화를 주고 있다.

⑤ 에어플라즈마절단기 : 공냉 에어 플라즈마절단기의 절단면과 동일하다. (수냉식) 공냉식에서 용량(120A기준)을 높일 경우 토치 및 소모품의 내구성이 짧다. 이에 토치를 수냉으로 하여 사용률을 100%로 하고 토치 및 소모품의 내구성을 높이게 되었다. 그에 따른 기기의 용량도 안정적으로 높일 수 있게 되었다. 이에 절단속력을 빠르게 하여 생산성을 높이는 데 사용하며, 절단재 40mm 까지도 수용할 수 있다.

⑥ 산소플라즈마절단기 : 플라즈마절단의 적용범위가 비철금속 절단에서 철판까지 넓어짐에 따라서 더욱 고품질 절단을 요구하게 되었다. 산소 플라즈마절단기로 철판을 절단 할 경우 깨끗한 절단면을 얻을 수 있다. 우리나라에서는 아직까지 대용량의 전용장비로 출시된 것이 없고, 중용량에서 산소를 넣고 절단을 하는 경우가 있다.

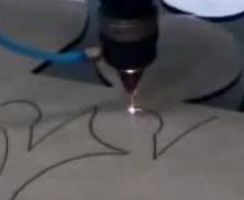

⑦ 레이져빔 절단기 : 레이져빔의 적용범위는 너무도 넓다. 이에 산업용으로 쓰이는 레이져 빔의 효과적인 절단은 아직은 6~10mm 이하로 볼 수 있겠으나 많은 변화가 있을 것이다. 다만, 고정 테이블 작업에 국한되고, 관리비 및 유지비가 월 평균 300~400만원 이상 필요로 하는 고가의 제한적인 장비라 할 수 있다.

⑧ 워터 제트절단 : 고압에 연마제를 넣어 절단하는 방법으로 속도는 낮으나 정밀하게 절단할 수 있는 방법

⑨ 수중(수조)절단 : 흄 방지 처리를 위한 절단 장치로 수조 내에 물을 채우고 수중에서 절단을 하는 방법

⑩ 와이어 컷팅 : 아크 방전을 이용한 소형물 및 금형의 정밀 가공용 절단법 등이 있다.

댓글목록

등록된 댓글이 없습니다.